Un DIVISORE fatto in casa

Capita spesso di dover praticare lavorazioni o applicare dettagli equidistanti su parti circolari.

Chi ha provato a costruirsi un timone mi capisce bene.

In meccanica, l’operazione di suddividere un cerchio in parti uguali si effettua con un apparecchio che si chiama, per l’appunto, “divisore”.

Con l’avvento dell’elettronica tale apparecchio tende a scomparire, sostituito da un “posizionatore a controllo numerico”, ma se il primo rappresenta una spesa cospicua, per il secondo la spesa è addirittura proibitiva.

Per noi modellisti un “divisore” serio è di troppo lusso, ci basta molto meno, anche perché quelli industriali sono concepiti per pezzi di dimensioni discrete e per un uso frequente e prolungato nel tempo.

Al modellista hobbista è sufficiente un “accrocco” da usarsi con cautela e in rare occasioni.

L’averne a disposizione uno è in ogni caso utile.

Io me ne sono costruito uno molto semplice usando un ingranaggio a vite senza fine, di quelli che sono rintracciabili nei negozi di modellismo.

L’idea è semplice: la vite senza fine ha la caratteristica che ad ogni giro completo della vite, la ruota si muove esattamente di un solo dente.

Avendo a disposizione una ruota a 100 denti sarà dunque possibile avere con facilità divisioni di 100 e sottomultipli di 100: 2, 4, 5, 10, 20, 25, 50. Usando un po’ più di attenzione, operando su porzioni di giro è possibile ottenere anche suddivisioni diverse, anche se meno precise.

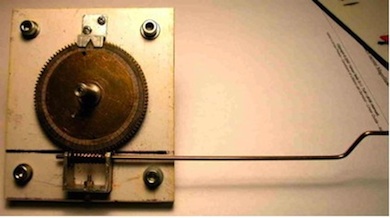

L’attrezzo che ho costruito altro non è che un alberino supportato da cuscinetti a sfere (contenuti nella parte posteriore nera) e sul quale è calettata una ruota a 100 denti.

Il diametro della ruota è di circa 50 mm.

La ruota, come si vede chiaramente dalla foto, è vincolata ad una vite tenuta in posizione da un pezzo sagomato a “U” che, a sua volta, è incastrato nella base.

La base è costituita da due quadri di plastica da 5mm di spessore accoppiati con quattro viti angolari.

La dimensione della base è di 90 x 80 mm.

L’importante è che tra vite e ruota il collegamento sia stretto, in modo da evitare “giochi”: movendo l’asta, alla fine della quale è stata ricavata una manovella per semplice deformazione, sia in avanti, sia indietro, si ottiene un immediato movimento della ruota, senza “punti morti”.

L’asta di comando è piuttosto lunga (circa 130 mm) per due ragioni:

1) La prima è che i movimenti della mano sono ammortizzati dalla flessibilità dell’ottone pieno e non hanno retroazioni negative sul posizionamento del pezzo.

2) La seconda è che la mano può restare lontana dalla zona di lavorazione con evidenti vantaggi dal punto di vista della sicurezza.

Per trattenere il pezzo in lavorazione uso un mandrino da trapano (assente nelle foto) con innesto a “cono morse” femmina che si incastra a pressione sul “cono morse” maschio che altro non è che la parte terminale dell’albero di supporto.

Spero che, tra descrizione ed immagini, la spiegazione sia sufficientemente chiara.

Albino Benedetto

02.04.12

{jcomments on}